Woche 35

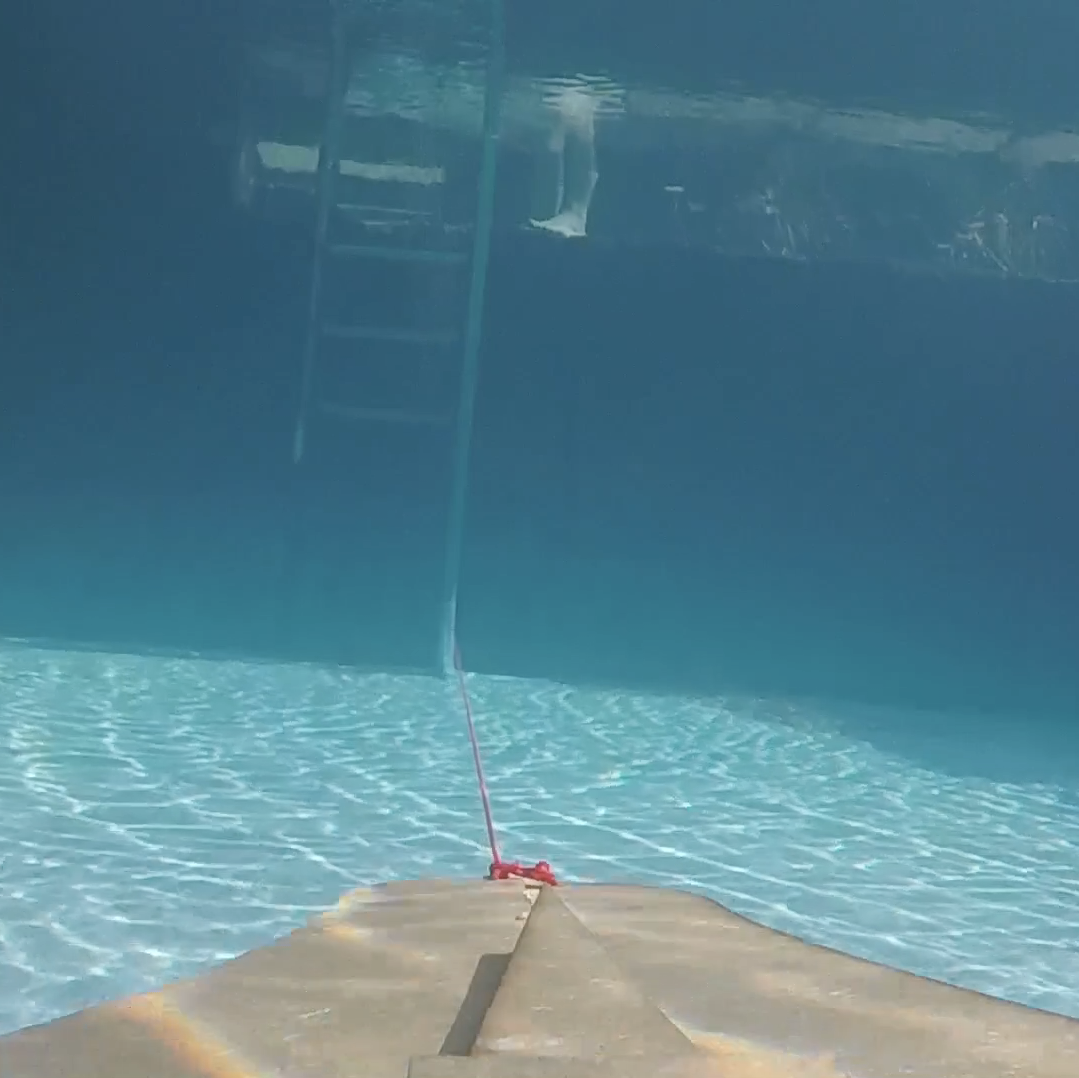

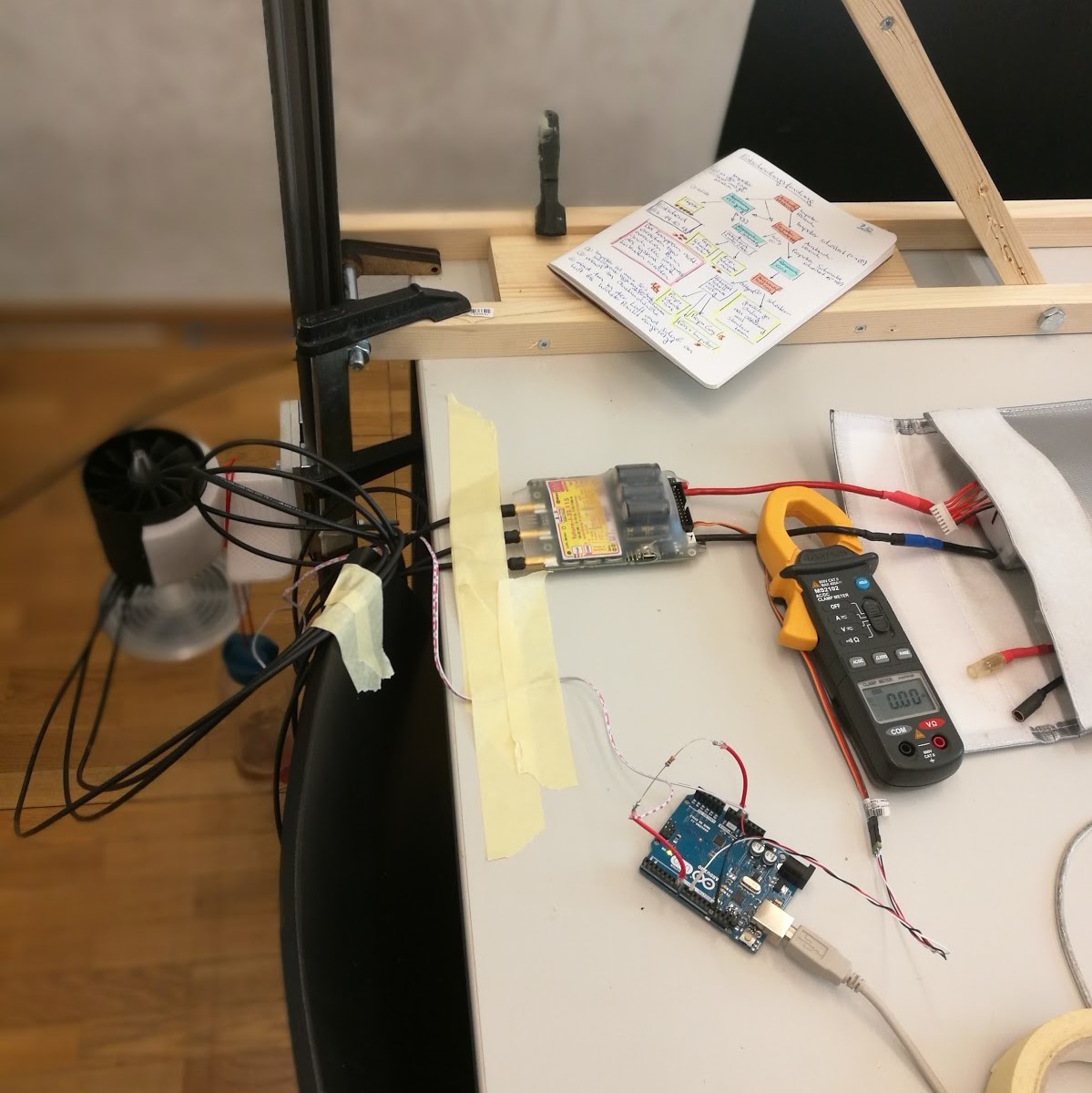

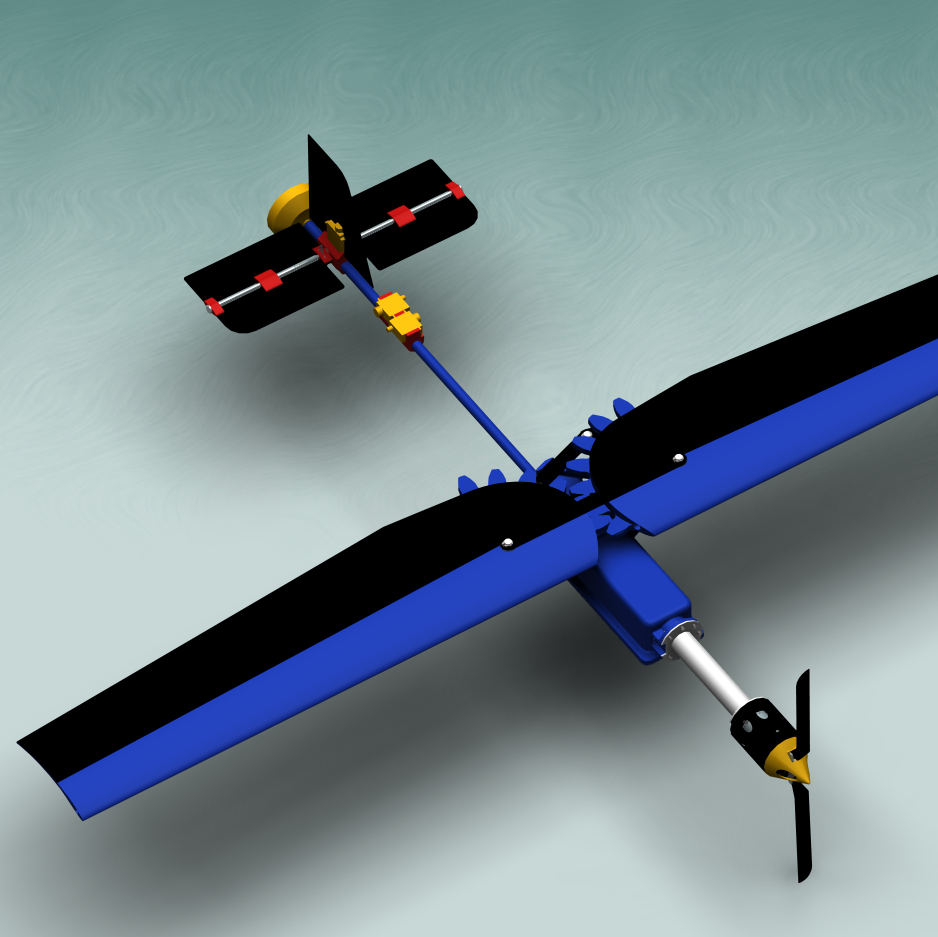

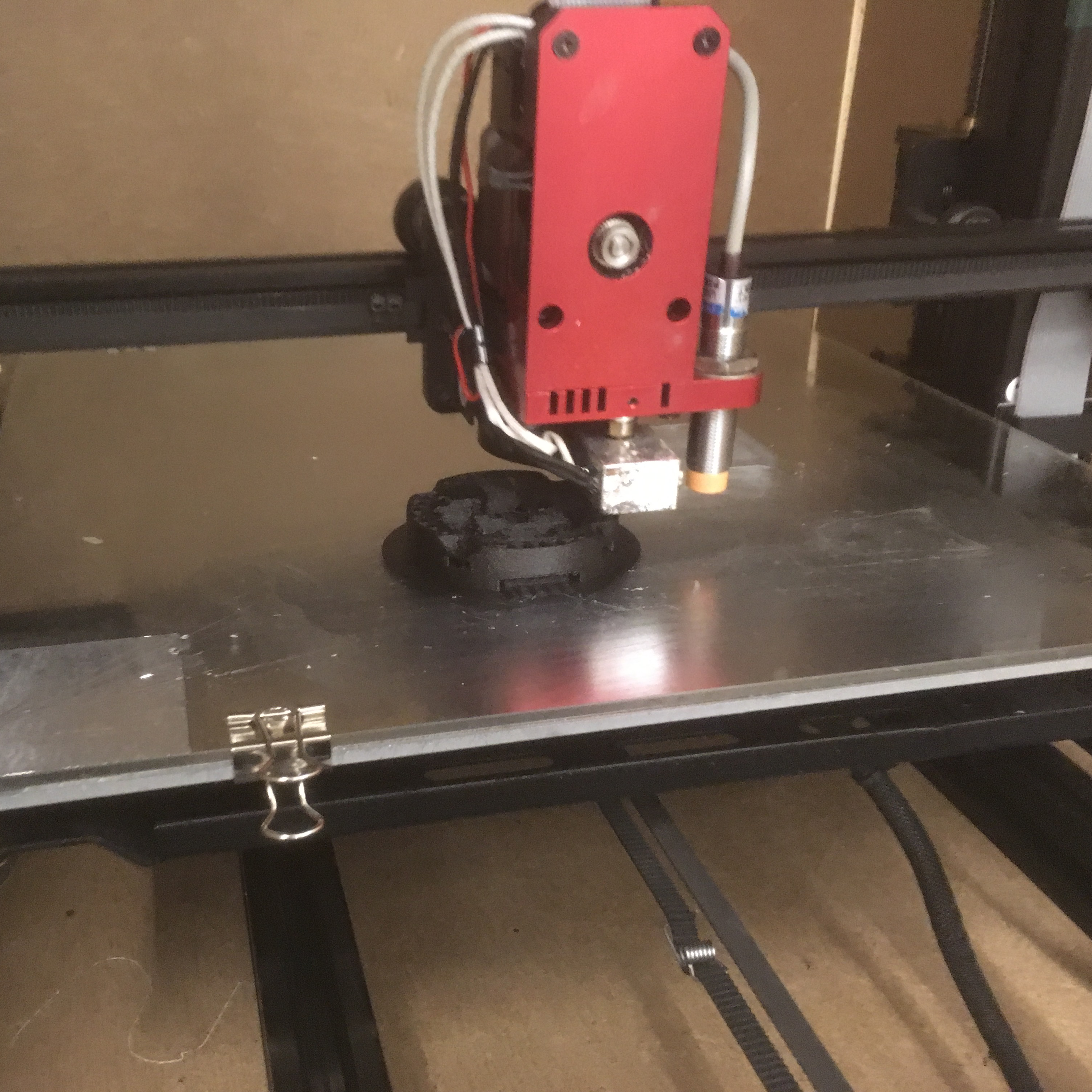

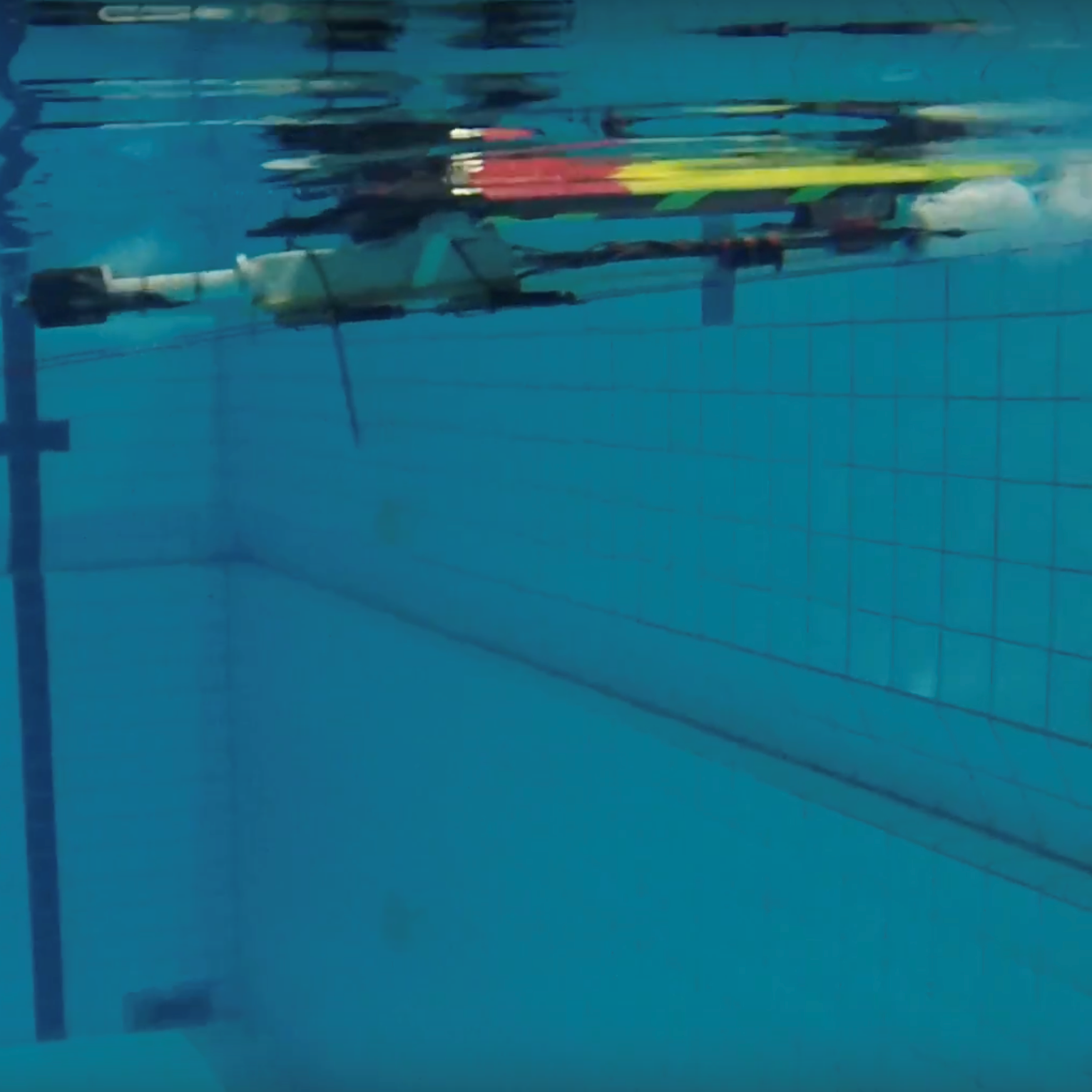

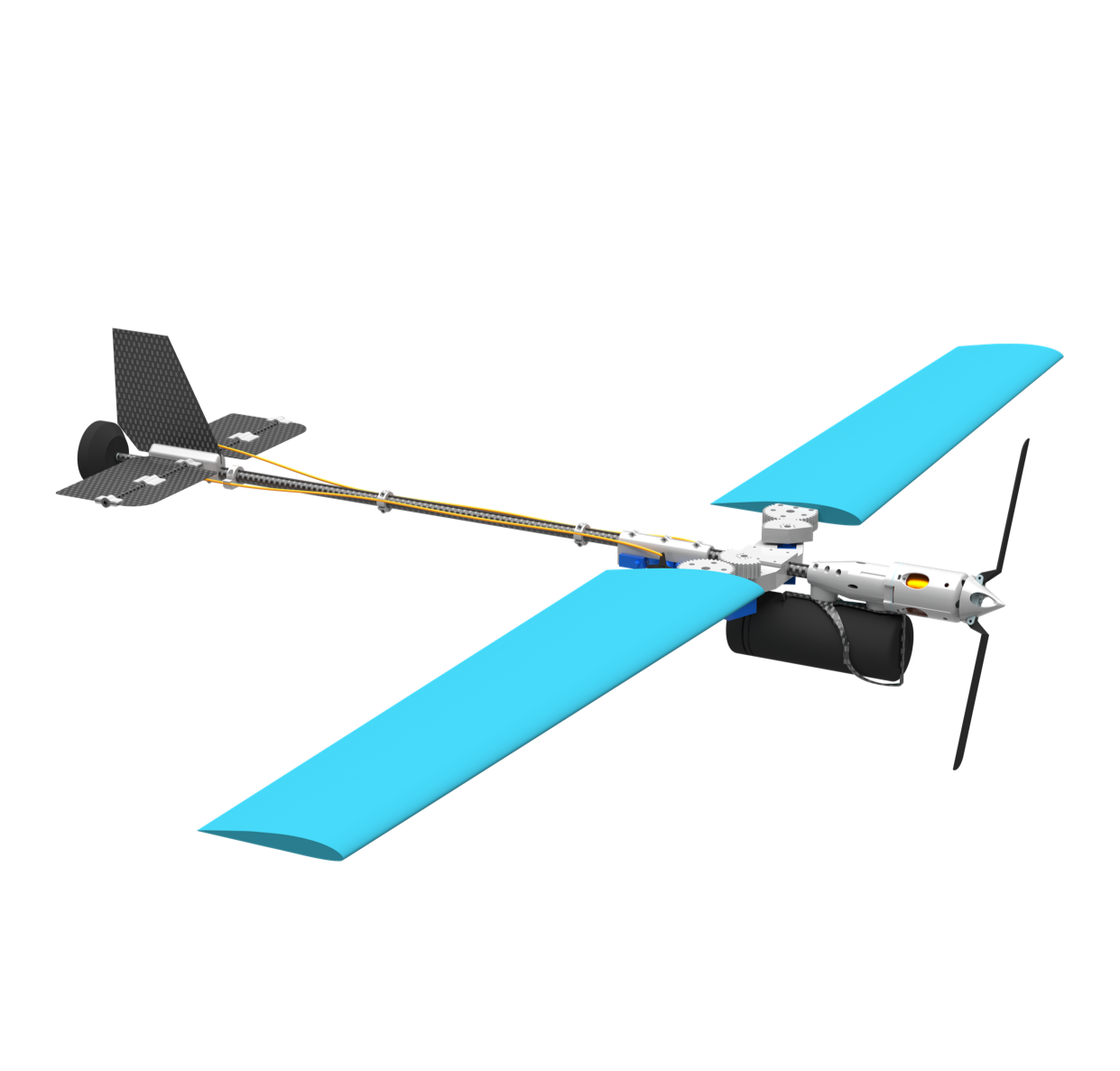

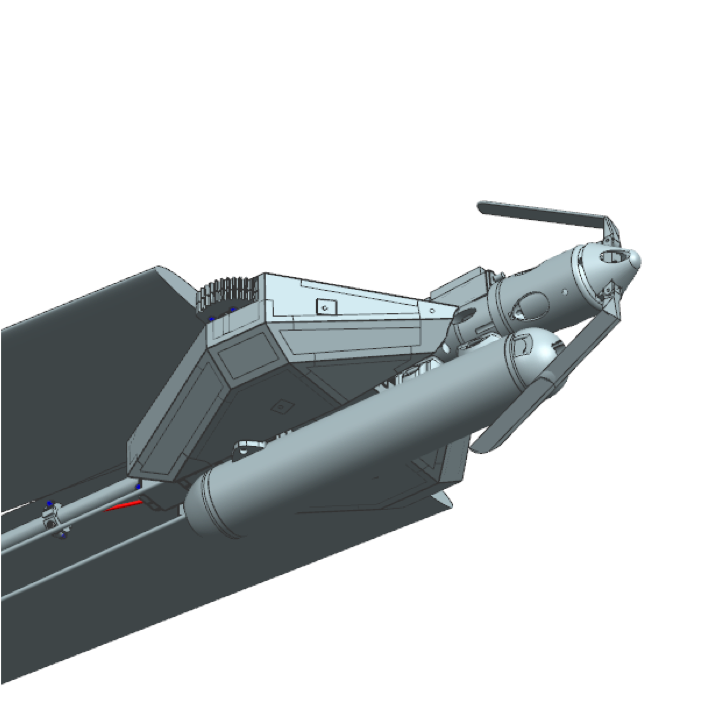

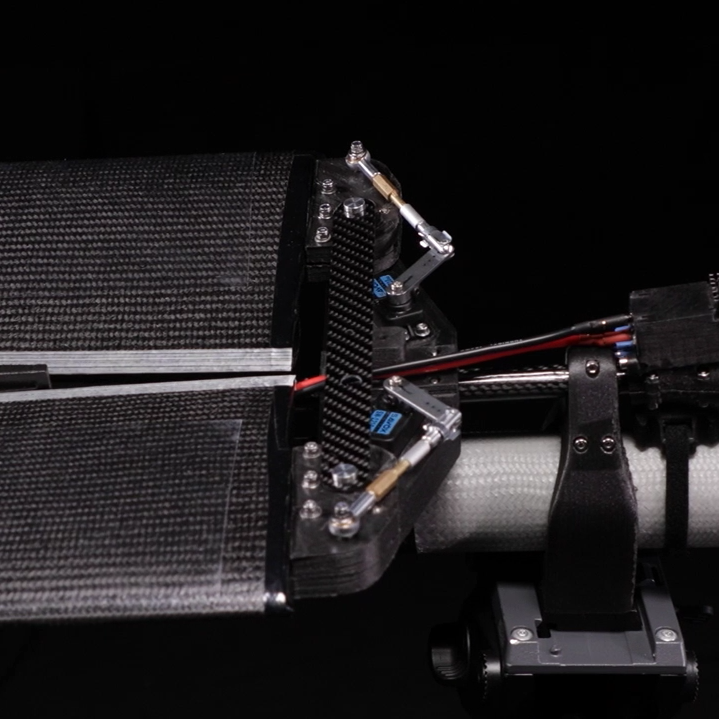

Der Roll-Out naht! Dieser emotionale Höhepunkt der Projekte, an dem alle Teams das Ergebnis ihrer 9-monatigen harten Arbeit präsentieren, motiviert auch uns, uns von unserer besten Seite zu zeigen. Doch da ein Bild mehr sagt als tausend Worte und diese heutzutage in bewegter Form bevorzugt werden, habe wir uns die letzten Tage auf die Erstellung von Videos konzentriert. Ob mit der Drohne, der eigenen Kamera oder im Fotostudio, wir haben immer versucht unseren "Dipper" ins rechte Licht zu rücken. Doch wieder zurück zum technischen Teil unseres Projektes. Ob im Flug, Unterwasser, oder beim Ein- und Austauchen, unser System macht jetzt überall eine gute Figur. Daher fokussieren wir in den nächsten Tagen auf die Dynamik und das Tuning.

Wer also die letzten 9 Monate mit uns mitgefiebert hat, ein paar Fragen beantworten möchte oder einfach coole Videos sehen will, ist gerne bei unserer Roll-Out Präsentation am 28. März eingeladen, uns zu besuchen. Nähere Informationen dazu gibt es hier.

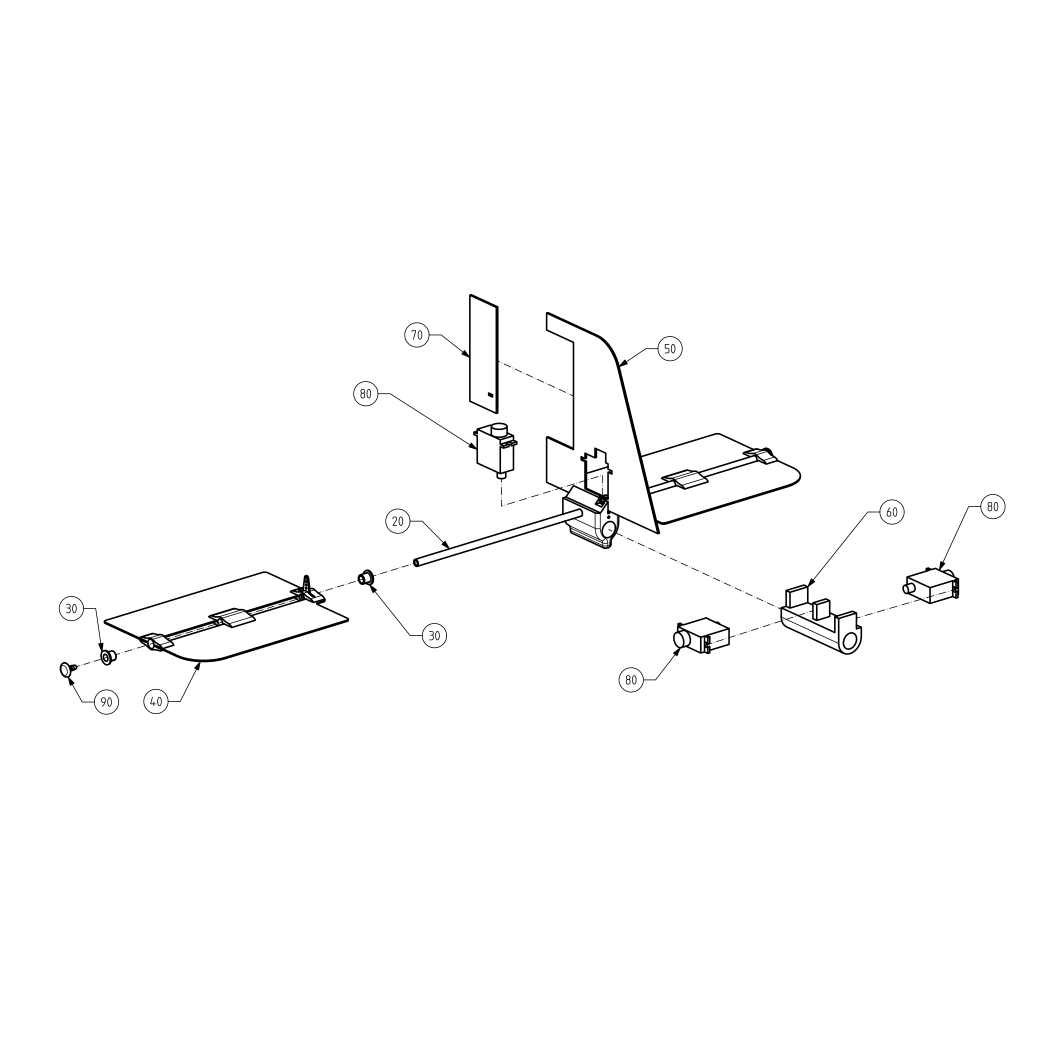

Dipper

Dipper